MPS-Walzenschüsselmühle

Die vielseitige MPS-Vertikalmühle – aus Tradition gut!

Höchste Flexibilität bei gleichbleibender Produktqualität. Individuell hergestellt, vielseitig einsetzbar und über Jahrzehnte permanent verbessert. Über 2800 Mal verkauft: Die MPS-Walzenschüsselmühle ist der bewährte Allrounder unter unseren Walzenschüsselmühlen! Sie eignet sich für diverse Anwendungen wie die Vermahlung von Kohle, Petrolkoks, Ton, Kalkstein, Branntkalk uvm. Und das trotz teilweise erheblicher Unterschiede hinsichtlich Mahlbarkeit, Feinheit, Trocknungsbedarf und Abrasivität. Auch Gips mahlt, trocknet, kalziniert und sichtet die MPS-Walzenschüsselmühle problemlos – mit nur einem Aggregat für alle Feinheitsgrade und unter Berücksichtigung individueller Anforderungen. Die MPS-Walzenschüsselmühle ist Ihre optimale Lösung für die kombinierte Durchführung mehrerer Verfahrensschritte: zuverlässig, energieeffizient und langlebig.

Die Vorteile der MPS-Vertikalmühle

Niedrige Investitionskosten

MPS-Mühlen benötigen wenig Zusatzmaschinen, keinen oder nur geringen umbauten Raum, sind staubfrei und haben einen niedrigen Geräuschpegel.

Niedriger elektrischer Energieverbrauch

Zerkleinerungsprinzip und Hochleistungssichter reduzieren den elektrischen Energieverbrauch im Vergleich zu konventionellen Kugelmühlen um bis zu 40 %.

Optimale Nutzung von Prozesswärme

MPS-Walzenschüsselmühlen können die thermische Energie von Prozessabgasen optimal nutzen. Und das auch mit niedriger Temperatur.

Hohe Verfügbarkeit

Niedrige spezifische Verschleißraten, hochwertige Verschleißwerkstoffe und gut durchdachte Servicekonzepte reduzieren die Instandhaltungszeiten für MPS-Walzenschüsselmühlen.

Günstiges Regelverhalten

Hohe Trocknungsleistung, kurze Mahlgutverweilzeit und Fernverstellung von Mahldruck und Sichtraddrehzahl ermöglichen einen vollautomatischen Betrieb von MPS-Walzenschüsselmühlen auch bei unterschiedlicher Rohstoffqualität.

Konstruktionsprinzip und technische Daten

Wählen Sie den gewünschten Anwendungsbereich

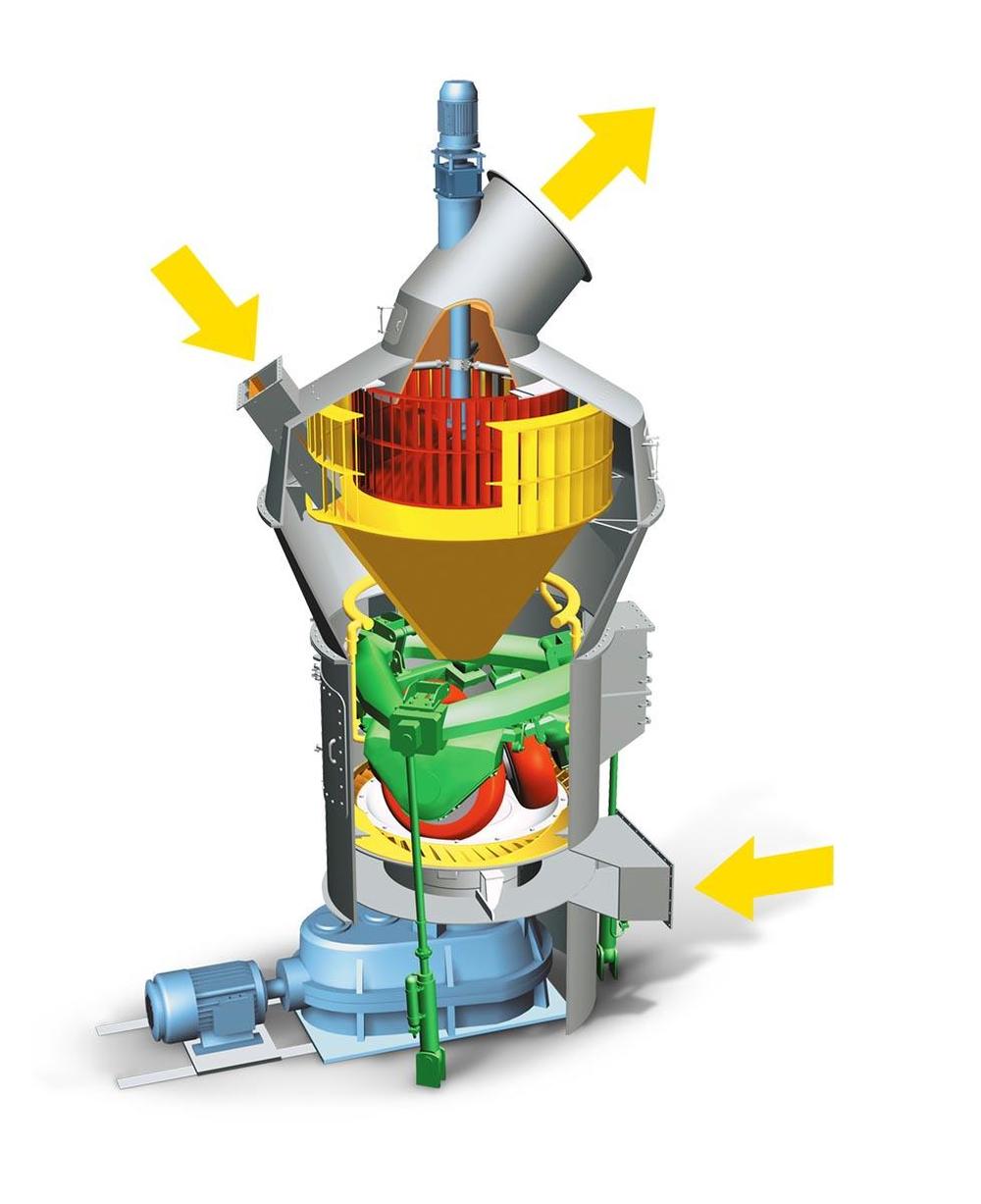

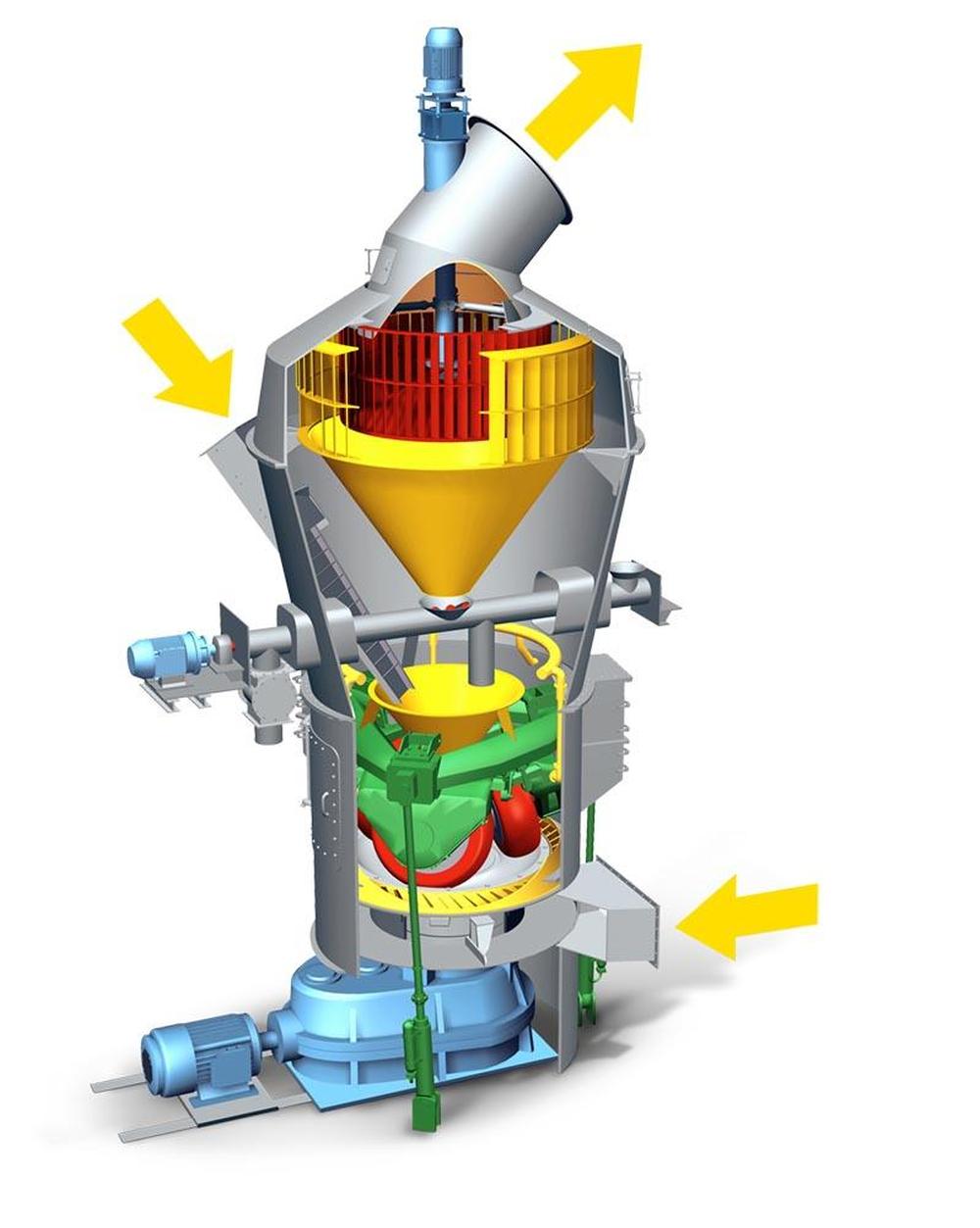

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse druckstoßfest bis 3,5 bar |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Montagetür mit Lift-and-Swing System |

| 5 | Vorkehrungen zur Vermeidung von Kohlestaubablagerungen |

| 6 | Abhebbare Mahlwalzen |

| 7 | Außenliegende Zugstangen |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 110 t/h |

| Mühlenantrieb | bis 2.000 kW |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 100 mm |

| Aufgabefeuchte | bis 35 % (Oberflächenfeuchte) |

| Zielfeinheiten | 60 bis 100 µm |

| Sichter | Hochleistungssichter |

| Mahlschüsseldurchmesser | bis 4.500 mm |

| Druckstoßfestigkeit | 3,5 bar |

| Aufgabematerial | Kohle, Petrolkoks |

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Montagetür mit Lift-and-Swing System |

| 5 | Abhebbare Mahlwalzen |

| 6 | Außenliegende Zugstangen |

| 7 | Düsenringzentrierung bei Mahlung mit Kalzinierung |

| 8 | Isolierung Heißgasraum bei Mahlung mit Kalzinierung |

Aktivieren Sie die Markierungen für weitere Informationen

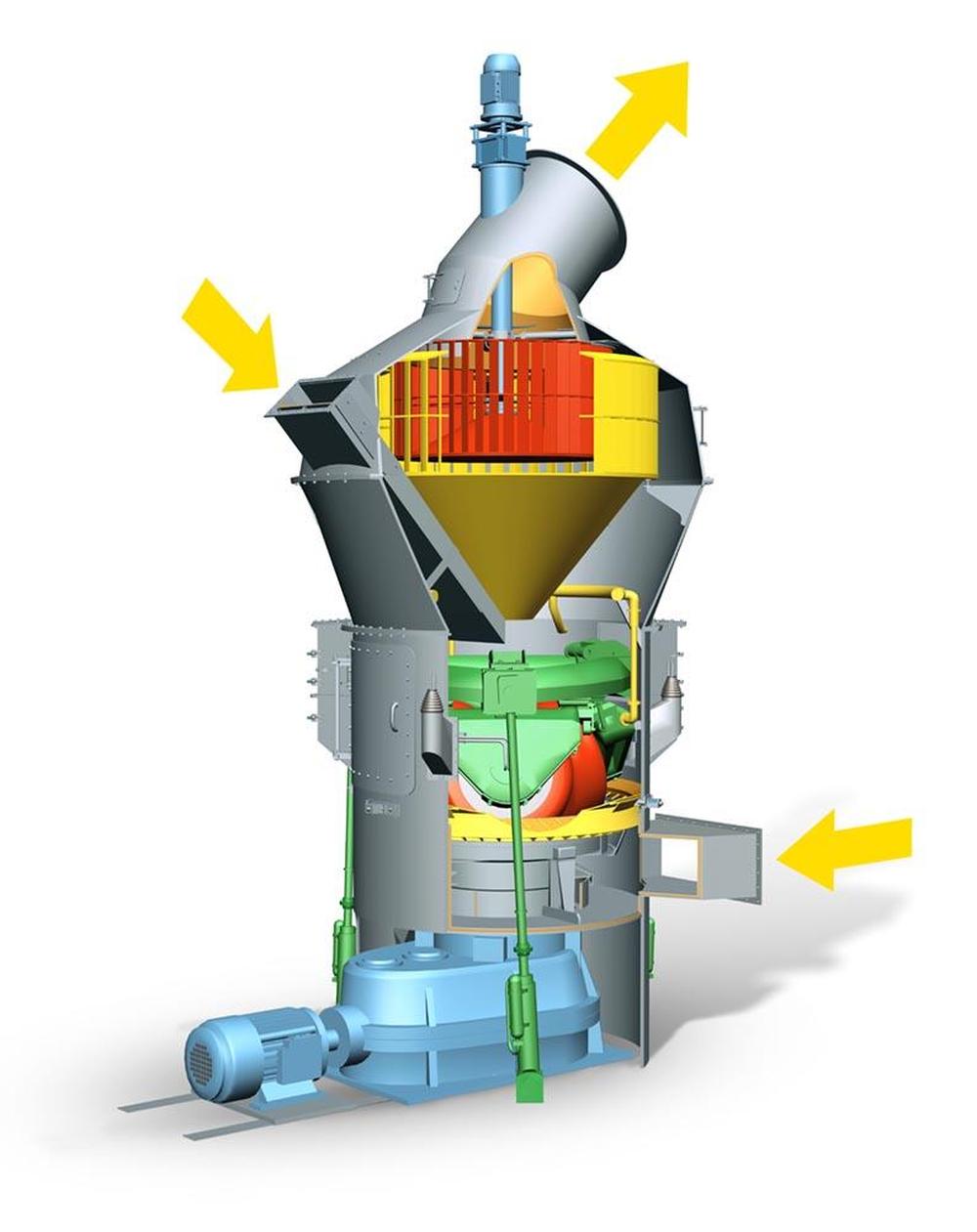

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 150 t/h |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 60 mm |

| Aufgabefeuchte | Bergfeuchte |

| Zielfeinheiten | 60 - 500 µm |

| Sichter | Hochleistungssichter |

| Aufgabematerial | Naturgips, Mischungen Naturgips / REA-Gips |

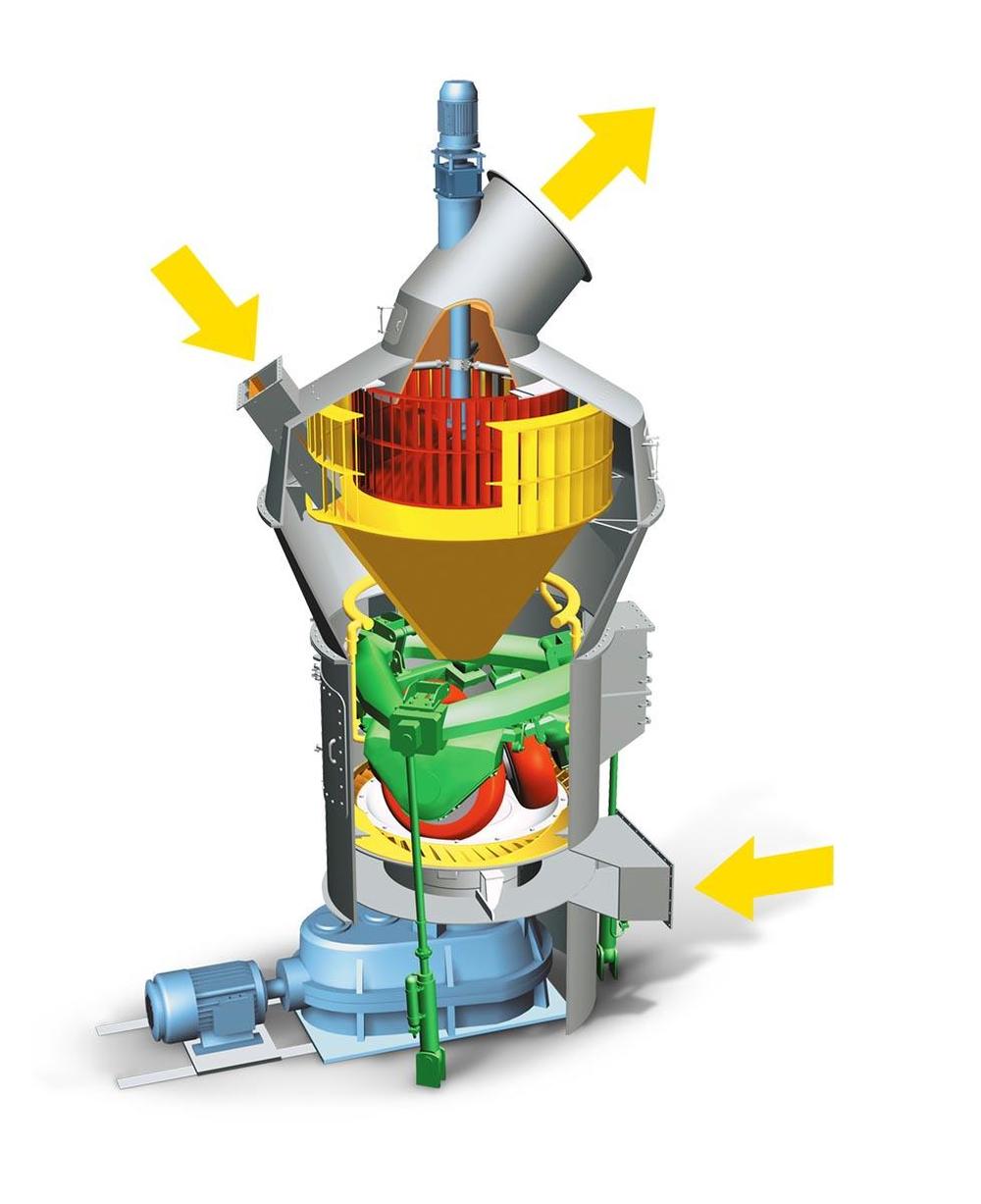

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Optional mit Begleitstoffaustrag |

| 5 | Montagetür mit Lift-and-Swing System |

| 6 | Abhebbare Mahlwalzen |

| 7 | Außenliegende Zugstangen |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 200 t/h |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 60 mm |

| Aufgabefeuchte | Bergfeuchte |

| Zielfeinheiten | 20 - 500 µm |

| Fertiggutfeuchte | < 1 % H2O |

| Sichter | Hochleistungssichter |

| Aufgabematerial | Ton, Bentonit |

| Wahlweise mit Begleitstoffaustrag (z.B. Pyrit) | |

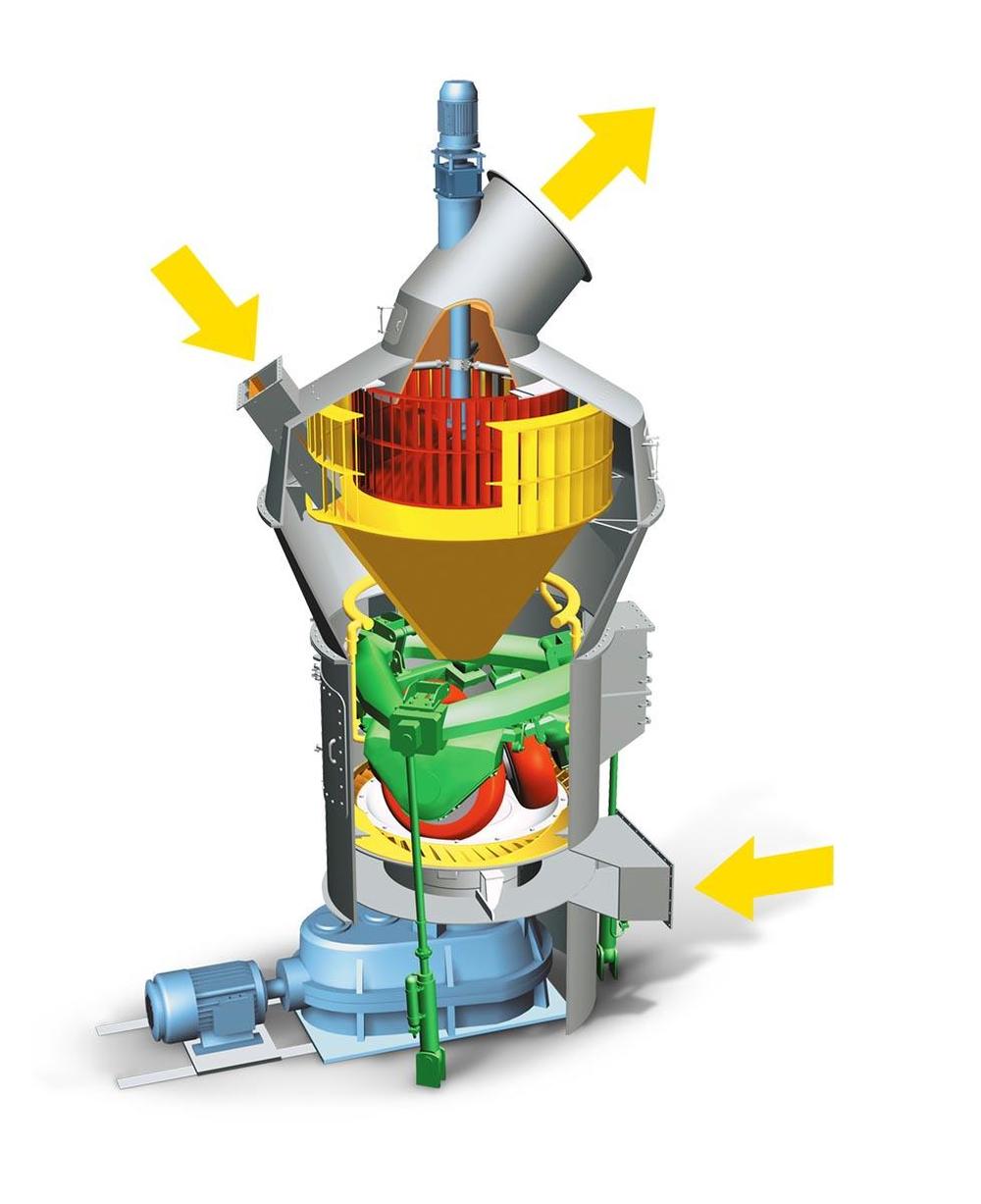

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Optional mit Grobgutaustrag |

| 5 | Montagetür mit Lift-and-Swing System |

| 6 | Abhebbare Mahlwalzen |

| 7 | Außenliegende Zugstangen |

Aktivieren Sie die Markierungen für weitere Informationen

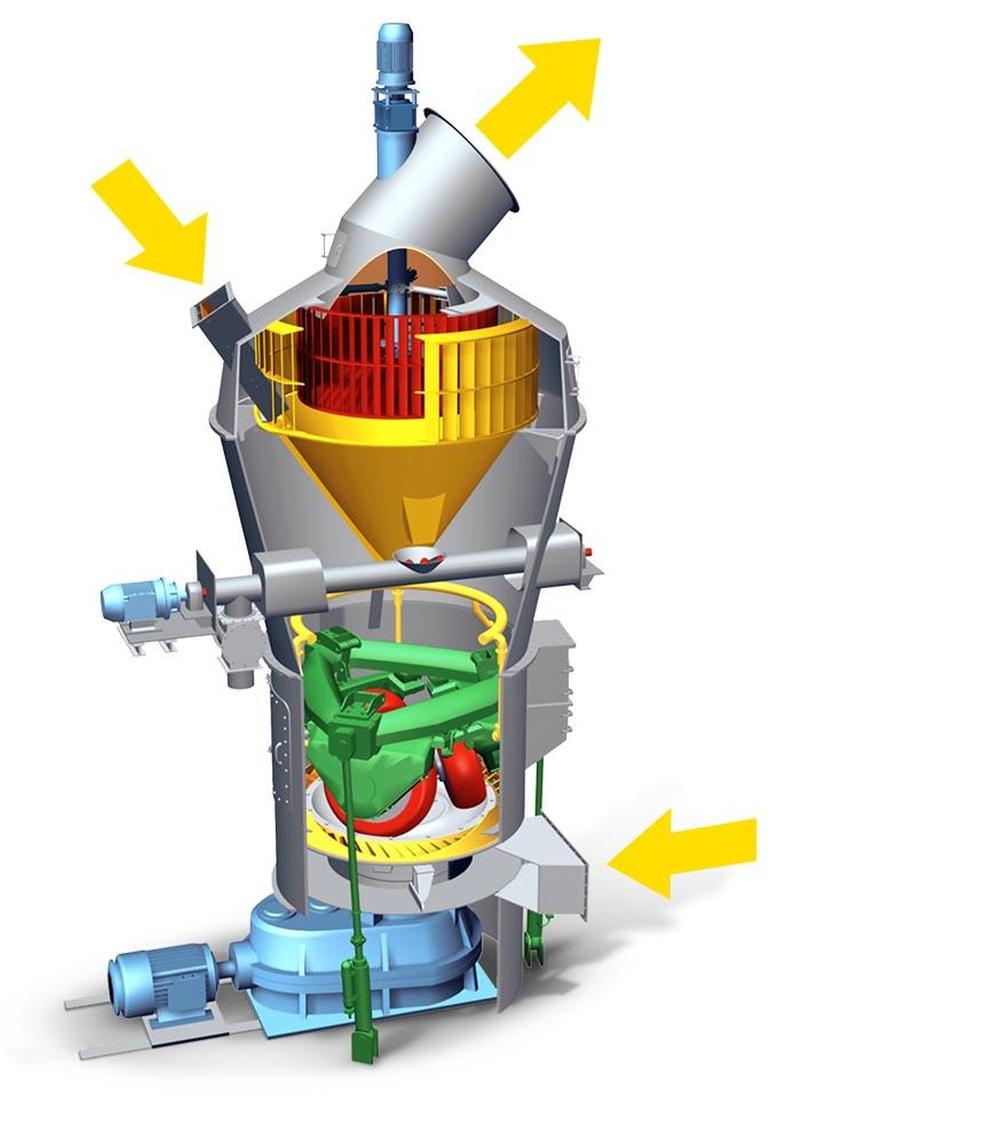

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 200 t/h |

| Mühlenantrieb | bis 2.000 kW |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 100 mm |

| Aufgabefeuchte | bis 10 % |

| Zielfeinheit Mehl | bis 30 µm |

| Zielfeinheit Grobgutaustrag | bis 2 mm |

| Sichter | Hochleistungssichter |

| Mahlschüsseldurchmesser | bis 4.500 mm |

| Aufgabematerial | Kalkstein |

| Wahlweise mit oder ohne Grobgutaustrag | |

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Montagetür mit Lift-and-Swing System |

| 5 | Abhebbare Mahlwalzen |

| 6 | Außenliegende Zugstangen |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 80 t/h |

| Mühlenantrieb | bis 600 kW |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 60 mm |

| Zielfeinheit | bis 20 µm |

| Sichter | Hochleistungssichter |

| Aufgabematerial | Branntkalk |

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Geschlossenes Mühlengehäuse |

| 3 | Optimierte freie Strömungsquerschnitte |

| 4 | Montagetür mit Lift-and-Swing System |

| 5 | Abhebbare Mahlwalzen |

| 6 | Außenliegende Zugstangen |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Drei ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden durch ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 200 t/h |

| Mühlenantrieb | bis 2.000 kW |

| Anzahl Mahlwalzen | 3 |

| Aufgabestückgröße | bis 100 mm |

| Aufgabefeuchte | bis 10 % |

| Zielfeinheit | bis 30 µm |

| Sichter | Hochleistungssichter |

| Mahlschüsseldurchmesser | bis 4.500 mm |

| Aufgabematerial | Kaolin, Talkum, Puzzolan und viele weitere |

Instandhaltung

Verschleißschutz / Instandhaltung

Unsere Walzenschüsselmühlen werden in Abhängigkeit von Mahlgutabrasivität und Verschleißzonen mit unterschiedlichen Verschleißwerkstoffen gepanzert. Die Mahlwerkzeuge bestehen überwiegend aus legiertem Gusseisen nach DIN 1695, aus hartaufgeschweißtem Gusseisen oder aus Verbundwerkstoffen mit hochchromhaltigen Einsätzen in zähen Grundwerkstoffen. Hochverschleißfeste Stahlbleche oder hartauftragsgeschweißte Verbundbleche gewährleisten den Schutz des Gehäuses sowie anderer Mühlenbauteile, die dem Strahlverschleiß ausgesetzt sind. Weitere beanspruchte Bauteile wie etwa der Gasaustrittsstutzen verfügen zusätzlich über keramische Auskleidungen. Darüber hinaus wird bei der Instandhaltung der Teile eine einfache und schnelle Austauschbarkeit gewährleistet.

MPS Lift-and-Swing System

Die Verschleißteile der Mahlwerkzeuge unterliegen bei allen Walzenschüsselmühlen der stärksten Abnutzung und müssen deshalb möglichst einfach austauschbar bzw. regenerierbar sein. Unser bewährtes Lift-and-Swing System erlaubt zudem den schnellen Austausch von Verschleißteilen durch eine einzige Montagetür. Hierzu werden die Mahlwalzen und die Mahlschüsselsegmente mit dem Wartungsantrieb vor die Montagetür gefahren und aus dem Mahlraum ausgeschwenkt. Das ermöglicht kurze Instandhaltungszeiten bei gleichermaßen sicherer und einfacher Handhabung.