MPS-Walzenschüsselmühle zur Mahlung von Gips

Gebr. Pfeiffer realisiert für die Siniat GmbH eine Gipsmahltrockungsanlage mit geringer Umschlussdauer von nur 14 Tagen

Um auf dem aktuellen Stand der Technik zu bleiben, hat die Siniat GmbH im Werk Hartershofen in Deutschland in Zusammenarbeit mit Gebr. Pfeiffer eine neue Gipsmahltrocknungsanlage errichtet. Vertraglich zugesicherte Leistung: die neue MPS-Walzenschüsselmühle vom Typ 160 B so in das bestehende Werk einplanen, damit es bis 14 Tage vor dem Umschalten von alt auf neu weiterproduzieren kann. Das bedeutet hohe Ansprüche an Koordination, Projektmanagement und Engineering, die Gebr. Pfeiffer nicht nur in der geforderten, sehr kurzen Realisierungszeit von 8 Monaten, sondern auch zur Zufriedenheit des Kunden erfüllt hat.

Hohe Anforderungen – vertraglich zugesicherte Leistung

Die Siniat GmbH ist der Spezialist für Trockenbauprodukte und Systemlösungen aus Gips und Zement. Bereits seit 1991 produziert im von Siniat übernommenen Werk Hartershofen eine Walzenschüsselmühle vom Typ MPS 125 A. Sie vermahlt und verarbeitet Naturgips, REA-Gips und Recyclingmaterial zum Ausgangsmaterial, welches für die Herstellung von Gipskartonplatten genutzt wird.

Bei der Modernisierung wollte Siniat, zur belgischen Etex Group gehörig, die Investitionskosten so gering und den Produktionsausfall so kurz wie möglich halten. Die neue MPS 160 B Walzenschüsselmühle sollte neben der alten aufgebaut werden, damit diese weitermahlen kann. Der Umschluss selbst sollte dann innerhalb von 14 Tagen während eines Wartungsstopps erfolgen.

Ein sportliches Ziel, dessen Erreichung Pfeiffer der Siniat GmbH sogar vertraglich zugesichert hat. Weitere Anforderungen bestanden darin, den knappen 8-monatigen Zeitrahmen vom Vertragsabschluss bis zur Inbetriebnahme einzuhalten, die nötige Betriebssicherheit zu gewährleisten und die Gesamtmahlanlage schlüsselfertig mit allen Komponenten aus einer Hand zu übergeben.

Projektverlauf: Schwerpunkt Engineering

Für den reibungslosen Projektverlauf war die langjährige Erfahrung von Gebr. Pfeiffer im Bau und in der Installation maßgeschneiderter Mahltechnik Lösungen gefragt: Von der Planung der gesamten Anlage über die komplette Installation aller Komponenten bis hin zur Inbetriebnahme galt es, die fortlaufende Produktion nicht zu gefährden.

Projektleistungen im Überblick:

- Spezifizierung und Beschaffung der Anlagenkomponenten

- 3D-Laser-Aufnahme der Altanlage zur Planung der Anbindung

- Planung, Erstellung und Übergabe der Turnkey-Lösung

- Planung der Energieversorgung, Steuerung und Beleuchtung

- Planung und Erstellung des Fundaments sowie Stahlbaus

- statische Berechnung der einzelnen Gewerke

- Ausarbeitung behördlicher Unterlagen nach BImSchG

- komplette Anlageninstallation inklusive Elektrotechnik wie z. B. Schaltschränke, Antriebe, Beleuchtung und Prozessleittechnik

Wie so häufig bei Brownfield-Projekten waren auch im Werk Hartershofen die räumlichen Gegebenheiten zur Aufstellung der Mühle sehr begrenzt. Hinzu kam die besondere Herausforderung, dass verschiedene Komponenten der bestehenden Mahlanlage nach dem Umschluss mit der neuen Mahlanlage weiterverwendet werden sollten. In einem ersten Schritt hat Pfeiffer deshalb eine millimetergenaue Aufnahme des Ist-Zustands per Lasertechnik in ein 3D-CAD-Modell übertragen. Dies ermöglichte die anschließende präzise Aufstellungsplanung der neuen Mahltrocknungsanlage unter Berücksichtigung aller gegebenen Schnittstellen und Einbauten innerhalb des 3D-CAD-Systems.

Aufbauend auf dieser exakten Planung wurden neben der neuen Walzenschüsselmühle MPS 160 B mitsamt den Komponenten Zellenradschleuse, Sichter und Heißgaserzeuger auch gleich alle – für den späteren Umschluss benötigten - Rohrleitungen und sonstigen Anschlüsse produziert. Nach der Auslieferung wurden die beschriebenen Komponenten dann direkt neben der alten Mühle aufgebaut, während bestehende Anlagenteile wie Zu-, Abförder- und Dosieraggregate, das Anlagenfilter sowie Anlagenventilator und Anlagenbunker mit der alten Mühle im Betrieb verblieben.

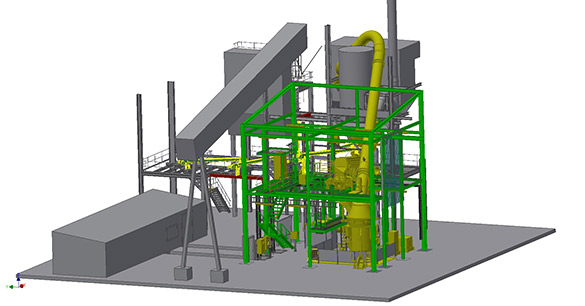

3D-CAD-Modell zur Planung der Arbeiten – in Grün der neue Stahlbau, in Gelb die neuen Anlagenteile und in Grau der alte Bestand

Nach der kompletten Installation der neuen Mühle, des Stahlbaus, der Elektrik sowie der Steuerung kam der Knackpunkt: Für den reibungslosen Umschluss hat Gebr. Pfeiffer die alte Mühle stillgesetzt, alle Rohrleitungen von der neuen Mühle zu den bestehenden Anlagenbestandteilen verlegt sowie den Anlagenbunker am unteren Ende gekürzt und mit einer Dosierbandwaage versehen. Dank der exakten Planung waren sämtliche Umschlussarbeiten ohne nennenswerten Produktionsausfall innerhalb der geforderten 14 Tage erledigt – und die neue Anlage war nach nur 8 Monaten voll betriebsbereit.

Fundamentlegung mit Überraschung

Während des Baus gab es auch eine unschöne Überraschung: Bei Fundamentarbeiten kam ein unbekanntes Abwasserrohr zum Vorschein. Es verlief mitten durch das Fundament und eine Verlegung hätte hohe Kosten für den Kunden verursacht, also musste eine andere Lösung her. Und die war schnell gefunden: Durch eine - mit dem Baustatiker erarbeitete und mit dem Prüfstatiker abgestimmte - Modifizierung des Fundaments konnte das Abwasserrohr gerettet werden.

Bewährte Pfeiffer-Mühlentechnik weiter im Einsatz

Der Nutzen für die Siniat GmbH besteht zum einen darin, dass die Gipsmahltrocknungsanlage durch die neue Walzenschüsselmühle MPS 160 B effektiv modernisiert ist – sie arbeitet jetzt noch energieeffizienter und zuverlässiger. Zum anderen darin, dass der Austausch in der weiterlaufenden Anlage – ohne großen Produktionsausfall – realisiert werden konnte. Die ausgetauschte Mühle war 25 Jahre lang zuverlässig im Einsatz. Der Kunde ist sich sicher, dass sich die Investition in die neue MPS-Walzenschüsselmühle mindestens genauso lange bezahlt macht.

Projektdaten:

- Kunde: Siniat GmbH

- Projekt: Werk Hartershofen in Steinsfeld, Bayern, Deutschland

- Anlage/Produkt: Gesamtmahlanlage mit MPS 160 B

- Mahlgut: Naturgips, REA-Gips und Recyclingmaterial

- Durchsatzleistung: 35 t/h

- Feinheit: d50 = 0,018 mm – 0,025 mm

- Oberflächenfeuchte: max. 0,5 %