MVR-Walzenschüsselmühle mit MultiDrive®

Für Durchsatzraten im großen Stil: die MVR-Vertikalmühle mit Mehrfachantrieb

Hohe Durchsatzraten, permanente Anlagenverfügbarkeit, optimierte Wartungskonzepte – mit der MVR-Walzenschüsselmühle und patentiertem MultiDrive® wird Gebr. Pfeiffer den steigenden Anforderungen der Industrie gerecht. Dank des innovativen Antriebs und aktiver Redundanz ist eine Unterbrechung des Mahlprozesses nahezu ausgeschlossen. Egal ob für die Verarbeitung von Zementrohmaterial, Zementklinker oder Hüttensand – trotz unterschiedlicher Mahlbarkeit und Abrasivität der Schüttgüter – mit der MVR-Walzenschüsselmühle erreichen Sie Durchsatzraten von anderen Dimensionen: rund um die Uhr, zuverlässig und langfristig. Stillstand war gestern, mit Gebr. Pfeiffer mahlen Sie im großen Stil!

Die Vorteile der MVR-Walzenschüsselmühle mit MultiDrive®

Durchsatzraten über 1.400 t/h mit einer einzigen Mühle

Durch den speziell für die Pfeiffer-MVR-Mühle entwickelten MultiDrive® können zwei Mühlen mit konventionellem Antrieb ersetzt werden. Erfahren Sie alles zum Pfeiffer MultiDrive®

Höchste Verfügbarkeit durch doppelte aktive Redundanz der Walzen und der Antriebseinheiten

MVR-Mühlen besitzen jeweils bis zu sechs Mahlwalzen und bis zu sechs Antriebseinheiten. Dadurch sind beide Systeme aktiv redundant ausgelegt, d. h. eine oder mehrere Walzen können im Wartungsfall aus dem System genommen werden, während die Mühle weiterproduziert. Gleiches gilt für die autonomen Antriebseinheiten des MultiDrive®.

Höchste Zuverlässigkeit und einfache Wartung

Hochwertige Verschleißwerkstoffe, niedrige Verschleißraten und ausgeklügelte Wartungskonzepte reduzieren Zeit und Kosten für die Instandhaltung auf ein Minimum.

Niedriger elektrischer Energieverbrauch

Im Vergleich zu konventionellen Kugelmühlen verbrauchen Pfeiffer-Walzenschüsselmühlen bis zu 40 % weniger elektrische Energie.

Niedrige Investitionskosten

MVR-Mühlen benötigen wenig Zusatzmaschinen, keinen oder nur geringen umbauten Raum, sind staubfrei und haben einen niedrigen Geräuschpegel.

Optimale Nutzung von Prozesswärme

Pfeiffer-Walzenschüsselmühlen können die thermische Energie von Prozessabgasen nutzen.

Günstiges Regelverhalten

Hohe Trocknungsleistung, kurze Mahlgutverweilzeit und Fernverstellung von Mahldruck und Sichtraddrehzahl ermöglichen einen vollautomatischen Betrieb von MVR-Walzenschüsselmühlen – auch bei unterschiedlicher Rohstoffqualität.

Gleichmäßige Verdichtung des Mahlgutes

Durch die Geometrie der Mahlwalzen in Kombination mit der speziellen Aufhängung wird immer ein paralleler Mahlspalt erzeugt, was eine gleichmäßige Verdichtung des Mahlgutes gewährleistet. Weiterhin können die Walzenmäntel aufgrund der symmetrischen Form bei Verschleiß gedreht werden.

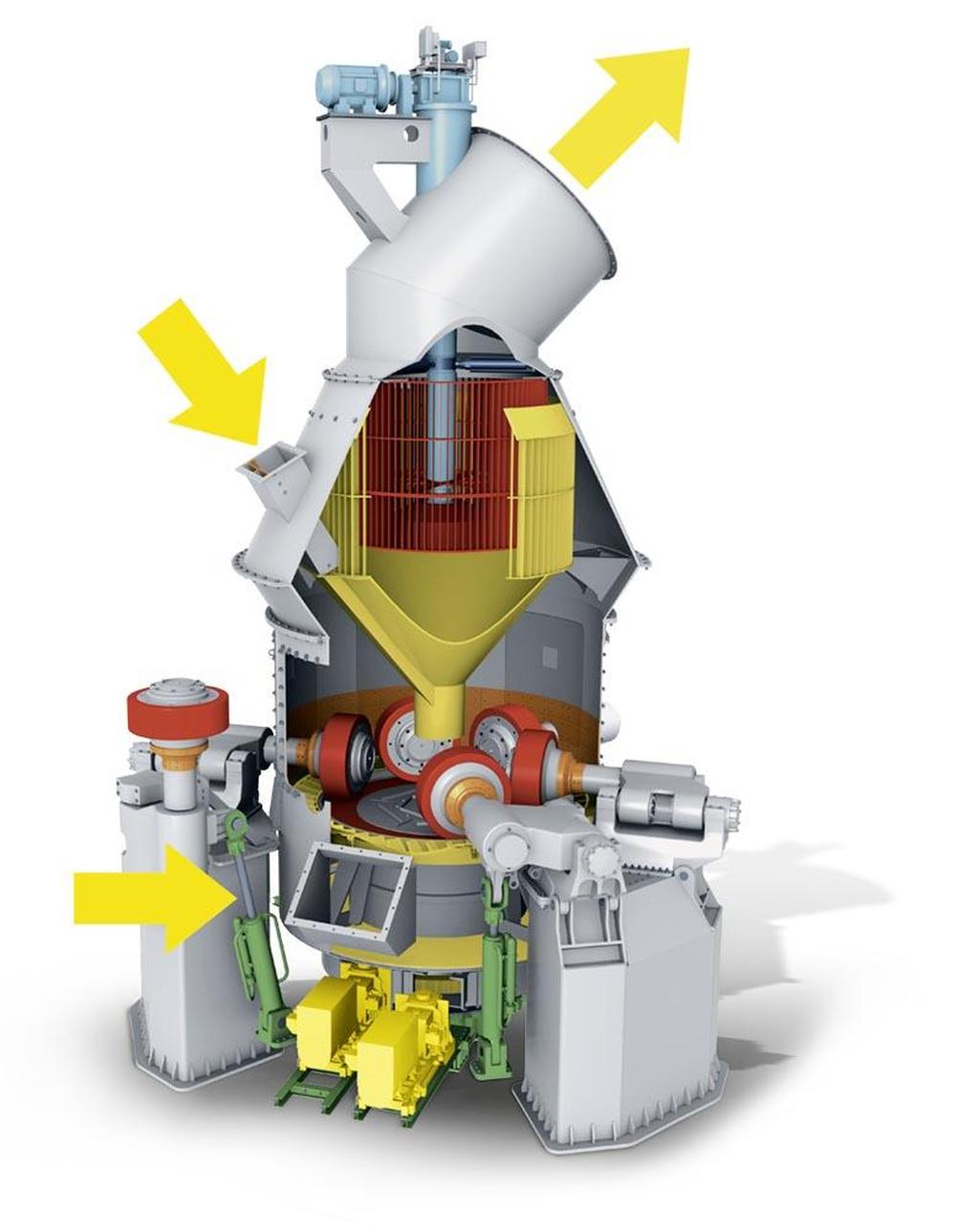

Konstruktionsprinzip und technische Daten

Wählen Sie den gewünschten Anwendungsbereich

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Optimierte freie Strömungsquerschnitte |

| 3 | Walzen einzeln ausschwenkbar mit dem Betriebshydrauliksystem für n-1 Betrieb |

| 4 | Abhebbare Mahlwalzen |

| 5 | Paralleler Mahlspalt |

| 6 | Platzsparende Zwillingsstütze für größtmögliche Wartungskorridore |

| 7 | Bis zu sechs MultiDrive-Module als aktiv redundantes Antriebssystem |

| 8 | Antriebsmodule einzeln herausziehbar für n-1 Betrieb |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Bis zu sechs ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden über ein Schwinghebelsystem und ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 550 t/h |

| Mühlenantrieb | bis 18.000 kW |

| Anzahl Mahlwalzen | bis zu 6 |

| Aufgabestückgröße | bis 120 mm |

| Zielfeinheiten | 1.500 – 6.000 cm2/g |

| Sichter | Hochleistungssichter |

| Mahlschüsseldurchmesser | bis 6.700 mm |

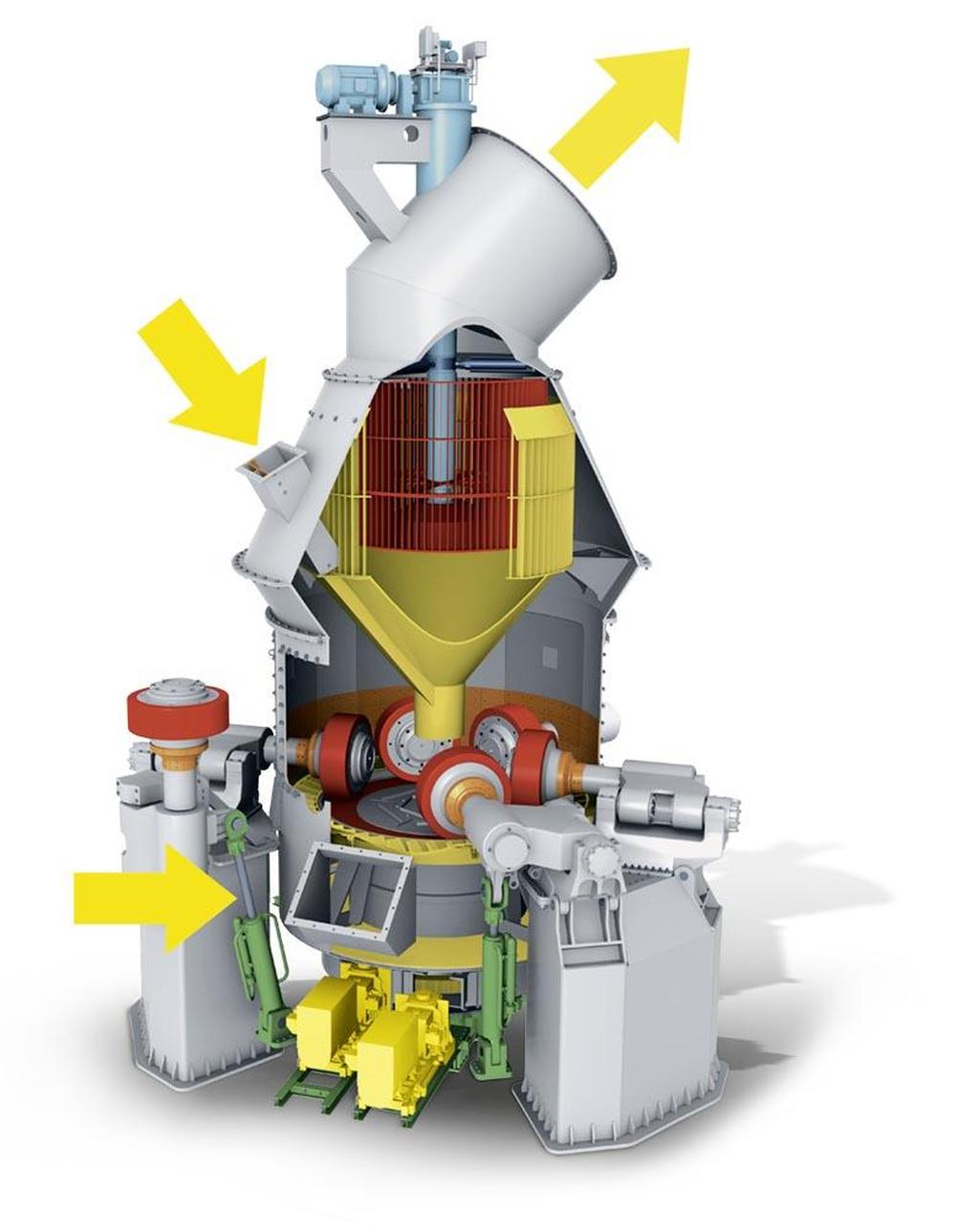

| F | Feingut |

| M | Mahlgut |

| H | Heißgas |

| 1 | SLS-Hochleistungssichter für trennscharfe Sichtungen |

| 2 | Optimierte freie Strömungsquerschnitte |

| 3 | Walzen einzeln ausschwenkbar mit dem Betriebshydrauliksystem für n-1 Betrieb |

| 4 | Abhebbare Mahlwalzen |

| 5 | Paralleler Mahlspalt |

| 6 | Platzsparende Zwillingsstütze für größtmögliche Wartungskorridore |

| 7 | Bis zu sechs MultiDrive®-Module als aktiv redundantes Antriebssystem |

| 8 | Antriebsmodule einzeln herausziehbar für n-1 Betrieb |

Aktivieren Sie die Markierungen für weitere Informationen

Arbeitsprinzip

Bis zu sechs ortsfeste Mahlwalzen rollen auf einer sich drehenden Mahlbahn ab. Das Mahlgut wird zwischen die Walzen und die Mahlbahn eingezogen und durch Druck und Schub zerkleinert. Die für das Zerkleinern notwendigen Druckkräfte werden über ein Schwinghebelsystem und ein hydropneumatisches Spannsystem erzeugt. Das überwalzte Mahlgut wird durch die Drehung der Mahlschüssel aus der Mahlbahn auf einen feststehenden Düsenring gefördert. Durch den Düsenring einströmende Gase (Luft oder Heißgas) transportieren das zerkleinerte und getrocknete Mahlgut zum Sichter. Im Sichtraum klassiert ein rotierendes Sichtrad das Mahlgut in Grieße und Fertiggut. Die Grieße fallen zentral in den Mahlraum zurück. Das Fertiggut verlässt mit dem Gasstrom den Sichter und wird in Zyklonen oder dem Filter abgeschieden.

| Technische Daten | |

|---|---|

| Durchsatzrate | bis 1.400 t/h |

| Mühlenantrieb | bis 18.000 kW |

| Anzahl Mahlwalzen | bis zu 6 |

| Aufgabestückgröße | bis 120 mm |

| Aufgabefeuchte | bis 20 % |

| Zielfeinheiten | 60 – 100 µm |

| Sichter | Hochleistungssichter |

| Mahlschüsseldurchmesser | bis 6.700 mm |

| Gasvolumenströme | bis 2.200.000 m³/h |

Instandhaltung

Verschleißschutz/Instandhaltung

Unsere Walzenschüsselmühlen werden in Abhängigkeit von Mahlgutabrasivität und Verschleißzonen mit unterschiedlichen Verschleißwerkstoffen gepanzert. Legierte Gusseisen nach DIN 1695, hartaufgeschweißtes Gusseisen oder Verbundwerkstoffe mit hochchromhaltigen Einsätzen in zähen Grundwerkstoffen – die qualitativen Mahlwerkzeuge von Gebr. Pfeiffer bestehen aus hochwertigem und langlebigem Material. Entsprechend werden auch Gehäuse und sonstige Mühlenbauteile mit hochverschleißfesten Stahlblechen oder hartauftragsgeschweißten Verbundblechen gegen Abnutzung geschützt. Besonders beanspruchte Bauteile wie z.B. Gasaustrittsstutzen verfügen zusätzlich über keramische Auskleidungen. Das gewährleistet optimalen Schutz bei einfacher und schneller Austauschbarkeit.

MVR-Walzenausschwenksystem

Die Verschleißteile der Mahlwerkzeuge unterliegen bei allen Walzenschüsselmühlen der stärksten Abnutzung. Leichte Austauschbarkeit und Regeneration sind daher wichtige Eigenschaften einer Mühle. Die MVR-Mühle ist mit einem modernen Hydrauliksystem für Wartungszwecke und Betrieb ausgestattet. Durch diese neuartige Walzenaufhängung lassen sich Mahlwalzen geführt aus der Mühle schwenken – zum einfachen Wechsel der einteiligen Walzenmäntel. Die segmentierten Schleißteile der Mahlplatte werden mit einer Hubeinrichtung und dem Wartungsantrieb ausgetauscht. Die Walzen sind darüber hinaus einzeln ausschwenkbar. So ist es möglich, den Betrieb der Mühle während der Wartungsarbeiten aufrechtzuerhalten. Betroffene Teile können im Anschluss wahlweise in der Mühle oder außerhalb regeneriert werden. Mit Gebr. Pfeiffer waren Stillstand und Wartungsprobleme gestern. Aktive Redundanz und einfache Instandhaltung sind heute!